13526466558

13526466558

木炭作为一种传统燃料和工业原料,在现代社会仍具有广泛的应用价值。随着环保要求的提高和资源循环利用理念的普及,木炭生产设备也在不断升级换代。

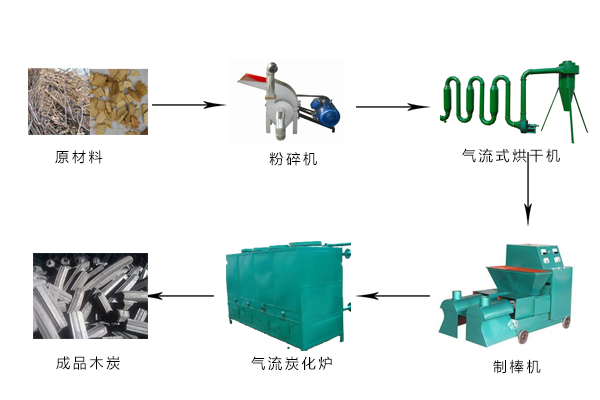

基本构成

年产300吨木炭机生产线主要由原料处理系统、成型炭化系统、尾气处理系统三大部分组成。核心设备包括粉碎机、烘干机、制棒机和炭化炉,辅以输送带、除尘装置等配套设备。以常见的连续式炭化炉为例,其单日处理量可达1-1.5吨原料,通过多台设备并联运行即可实现年产300吨的设计目标。生产线采用模块化设计,可根据原料特性(如木屑、秸秆、果壳等)灵活调整设备参数。

工作原理

1. 原料预处理阶段

原料首先经过粉碎机处理成3-5mm的颗粒,再通过滚筒式烘干机将水分控制在8-12%的适宜范围。这个环节采用热风循环技术,可利用炭化过程中产生的余热,显著降低能耗。

2. 高压成型阶段

干燥后的原料进入制棒机,在280-350℃高温和12-15MPa高压作用下,木质素软化形成天然粘结剂,被挤压成六边形或圆形空心棒料。这种设计使成品炭具有更高的密度(1.1-1.4g/cm³)和更均匀的燃烧性能。

3. 无氧炭化阶段

成型棒料在密封式炭化炉中经历三个阶段:

- 低温干燥(100-150℃)进一步去除残余水分

- 预炭化(150-280℃)挥发性物质开始分解

- 高温炭化(380-500℃)完成碳元素富集

整个过程通过智能控温系统保持稳定,炭化时间约12-15小时,烟气经二次燃烧室处理后可回收60%以上热能。

技术优势

1. 环保性能突出

该生产线配备多级净化系统:旋风除尘器去除颗粒物,水膜除尘器处理酸性气体,最后通过活性炭吸附残留有机物。实测数据显示,排放烟气中颗粒物浓度<30mg/m³,符合GB13271-2014标准。相比传统土窑,可减少90%以上的大气污染物排放。

2. 能源利用率高

创新设计的余热回收网络可将炭化炉排放的300℃高温烟气用于原料烘干,使系统综合热效率达到75%以上。每吨木炭的能耗成本较传统工艺降低约40%,仅需80-100kW·h电力。

3. 产品质量稳定

采用PLC控制系统精确调节成型压力和炭化曲线,成品炭固定碳含量≥82%,灰分≤5%,发热量达7000-7500kcal/kg。特别是空心结构设计使燃烧时间延长30%,更适合烧烤、冶金等高端用途。

4. 经济效益显著

以竹木加工废料为原料计算,生产线总投资约45-60万元,每吨木炭生产成本约1800元,市场售价可达3000-4000元。按300吨/年产能计算,投资回收期约1.5-2年。副产品木醋液和焦油还可带来额外收益。

应用场景

该生产线特别适合林业资源丰富地区,可消化锯末、树枝等废弃物。在农业领域,处理棉花秆、花生壳等原料时只需调整模具规格即可。近年来更发展出特种炭生产线,通过控制炭化温度(600-800℃)生产吸附炭或冶金还原剂,附加值提升50%以上。

电话:13526466558

邮箱:

地址:河南省巩义市火车站白沙路2号

网址:http://www.yfthl.com